Содержание

- Удаление поддержек

- Шлифование

- Холодная сварка для соединения 3D-деталей

- Заполнение дефектов и пустот в 3D-моделях

- Финишная полировка 3D-моделей

- Грунтовка и покраска

- Технология обработки 3D-моделей методом погружения в растворитель

- Нанесение эпоксидного покрытия на 3D-модели

- Как происходит гальванирование

- Технология нанесения жидкого пластика на 3D-модели

- Сравнительная таблица методов постобработки (оценка в баллах по 5-бальной шкале)

После завершения печати перед каждым создателем 3D-моделей встает важный вопрос: как превратить сырую заготовку в изделие профессионального качества? FDM-печать идеальна для быстрого прототипирования, но требует дополнительной обработки. Характерные слоистые линии, образующиеся в процессе печати, делают постобработку обязательным этапом при создании изделий с гладкой поверхностью. Cуществует 10 эффективных методов финишной обработки, которые помогут вам добиться идеального результата – от базовой очистки до продвинутых техник металлизации.

1. Удаление поддержек

После печати сложных моделей переходят к удалению поддерживающих структур. Этот процесс требует аккуратности и правильного подхода, чтобы сохранить качество готового изделия.

Необходимые инструменты: плоскогубцы с тонкими губками для аккуратного удаления крупных элементов, набор щеток разной жесткости (от мягких зубных до более жестких моделей), стеклянная емкость для растворимых поддержек (лимонен для HIPS, теплая вода для PVA).

Процесс удаления существенно отличается в зависимости от типа поддерживающих структур. При работе с нерастворимыми поддержками сначала аккуратно отделяют крупные элементы плоскогубцами, затем остатки счищают щетками круговыми движениями. Работайте только вдоль слоев печати, чтобы минимизировать повреждение поверхности модели. Для растворимых поддержек модель помещают в соответствующую жидкость на 4-6 часов, при этом использование ультразвуковой ванны может значительно ускорить процесс.

Преимущества:

- Сохранение точной геометрии модели.

- Возможность обработки сложных форм и внутренних полостей.

- Экономия времени при использовании растворимых материалов.

Однако следует учитывать и возможные проблемы. Даже при аккуратной обработке часто остаются следы в местах контакта с поддержками, требующие дополнительной шлифовки. Агрессивные растворители могут вызывать микротрещины в тонкостенных элементах, а большинство моделей после удаления поддержек нуждаются в финишной обработке.

Для достижения оптимального результата рекомендуется:

- Тщательно подбирать параметры печати (ориентацию модели, плотность и тип поддержек).

- Использовать растворители в соответствии с типом пластика.

- Соблюдать рекомендуемое время выдержки.

- Применять специализированные инструменты.

Благодаря этому можно добиться отличного качества обработки без повреждения модели, сохранив все ее геометрические и эстетические характеристики.

2. Шлифование

Шлифование напечатанных деталей позволяет сделать поверхность изделия идеально гладкой. Этот процесс требует не только специальных инструментов, но и понимания технологии работы с разными типами пластиков.

Необходимые инструменты: наждачная бумага, респиратор и защитные очки, вода для влажного шлифования.

Процесс шлифовки состоит из нескольких ключевых этапов. Начните с грубой обработки абразивом 150-220 grit, чтобы удалить заметные неровности и следы от слоев печати. Важно работать без чрезмерного давления, чтобы не повредить геометрию модели. Движения должны быть плавными, круговыми, с равномерным охватом всей поверхности. После первичной обработки переходят к наждачной бумаге средней зернистости (400-600 grit), которая устраняет царапины от предыдущего этапа. На этом шаге уже можно оценить, насколько качественно была выполнена печать – все дефекты становятся хорошо заметны. Особое внимание уделяют местам соединения слоев и участкам, где были расположены поддержки.

Финишная полировка выполняется микроабразивами 2000-5000 grit. На этом этапе поверхность приобретает практически зеркальный блеск. Для достижения идеального результата рекомендуется использовать специальные полировальные пасты и войлочные насадки. После завершения шлифовки модель тщательно промывают под проточной водой и высушивают мягкой безворсовой тканью.

Преимущества:

- Создание идеально ровной поверхности, готовой к покраске.

- Возможность устранения даже значительных дефектов печати.

- Улучшение адгезии для последующего нанесения покрытий.

- Придание модели профессионального товарного вида.

Однако есть у технологии и некоторые особенности. Качественная обработка средней модели может занять 3-5 часов. Тонкие элементы (менее 1 мм) и сложная геометрия существенно усложняют работу. При сухой шлифовке образуется большое количество мелкодисперсной пыли, требующей использования мощного пылесоса или вытяжки.

Для достижения оптимальных результатов рекомендуется:

- Всегда начинать с крупнозернистого абразива, постепенно уменьшая зернистость.

- Использовать влажный метод шлифования для уменьшения пылеобразования.

- Регулярно очищать абразивную поверхность от частиц пластика.

- Финальную полировку выполнять специальными составами для пластиков.

- Использовать подсветку для контроля качества обработки.

Соблюдение этих правил позволит добиться превосходного качества поверхности, сравнимого с литыми изделиями. Шлифовка остается наиболее универсальным и доступным вариантом постобработки, хотя и требует определенных навыков и терпения.

3. Холодная сварка для соединения 3D-деталей

Холодная сварка - это эффективный метод соединения отдельных элементов 3D-моделей без использования термического воздействия. Его выбирают, когда габариты изделия превышают рабочую область принтера, требуя последующей сборки из отдельных частей. В отличие от традиционного склеивания холодная сварка обеспечивает более надежное соединение за счет частичного растворения поверхностного слоя пластика.

Необходимые инструменты: ацетон для ABS, специальный клей для PLA, зажимы для фиксации.

Технология различается для разных типов материалов. Для ABS-пластиков оптимальным решением становится использование ацетона, который мягко растворяет поверхностный слой, создавая прочное молекулярное соединение после испарения. В случае с PLA-пластиками применяются специализированные клеевые составы на цианакрилатной основе, разработанные с учетом особенностей этого материала. Сначала поверхности нужно тщательно обработать. Для ABS-деталей нанесите тонкий слой ацетона при помощи кисти или аппликатора, равномерно распределяя состав по всей площади контакта. Избегайте избыточного количества растворителя, который может привести к деформации детали. Оптимальное время выдержки перед соединением составляет 30-45 секунд – за этот период поверхностный слой пластика слегка размягчается, но не теряет структурной целостности.

При работе с PLA-пластиками используется другой подход. Специализированный клей наносят тонким слоем на одну из соединяемых поверхностей, после чего детали надо плотно прижать друг к другу. Современные составы для PLA обычно содержат активные добавки, которые слегка растворяют поверхность пластика, обеспечивая более прочное соединение, чем обычные клеи. В обоих случаях собранный узел необходимо зафиксировать в неподвижном положении на 2-3 часа – это время требуется для полного завершения процессов полимеризации.

Преимущества:

- Сохранение исходного цвета и фактуры поверхности в зоне соединения.

- Отсутствие термической деформации, характерной для горячей сварки.

- Достаточная прочность для большинства практических применений.

- Возможность соединения деталей сложной геометрической формы.

Однако метод имеет и определенные ограничения. Прочность соединения составляет примерно 80-85% от цельной печати, что необходимо учитывать при проектировании нагруженных узлов. Избыток ацетона может привести к короблению деталей, особенно при работе с тонкостенными элементами. Технология требует точной подгонки соединяемых поверхностей – зазоры более 0,1 мм существенно снижают качество соединения.

Для достижения оптимальных результатов рекомендуется:

- Тщательно подготавливать соединяемые поверхности (очистка, обезжиривание).

- Использовать минимально необходимое количество ацетона или клея.

- Обеспечивать равномерное давление по всей площади соединения.

- Выдерживать рекомендованное время фиксации.

- Проводить испытания соединения на малозаметных участках перед финальной сборкой.

При соблюдении этих правил холодная сварка позволяет создавать практически незаметные соединения, сохраняющие механические свойства исходного материала. Этот способ часто выбирают при изготовлении крупногабаритных моделей и прототипов, когда печать единым изделием невозможна или нецелесообразна.

4. Заполнение дефектов и пустот в 3D-моделях

После завершения печати на поверхности моделей часто остаются мелкие дефекты, требующие профессионального устранения. Заполнение промежутков позволяет добиться идеально ровной поверхности перед финишной отделкой. В зависимости от типа пластика и характера дефектов используются различные материалы, каждый из которых имеет свои особенности применения.

Необходимые инструменты: эпоксидная смола для крупных пустот, специальная шпатлевка для пластиков, ABS-ацетонная смесь (в пропорции 1:2), шпатели разного размера, наждачная бумага средней зернистости, обезжириватель.

Работа начинается с тщательной подготовки поверхности. Места заполнения необходимо очистить от пыли и обезжирить изопропиловым спиртом. Для эпоксидной смолы важно точно соблюдать пропорции компонентов и тщательно их перемешивать в течение 2-3 минут до получения однородной массы. Состав наносится при помощи узкого шпателя, заполняя пустоты с небольшим избытком – это компенсирует последующую усадку при полимеризации.

При использовании ABS-ацетонной смеси технология несколько иная. Состав готовится непосредственно перед применением и наносится кистью с синтетическим ворсом. Благодаря летучести ацетона, работа должна вестись быстро, пока смесь сохраняет свою пластичность. После нанесения первого слоя рекомендуется выждать 15-20 минут для частичного испарения растворителя перед нанесением последующих слоев.

Шпатлевка наносится резиновым шпателем тонкими слоями. Каждый последующий слой накладывается только после полного высыхания предыдущего (обычно 30-40 минут). Особое внимание уделяется местам примыкания заполняющего состава к основному материалу – здесь важно создать плавный переход. После полного отверждения (время зависит от типа состава) поверхность обрабатывается наждачной бумагой 240-400 grit до получения идеально ровной плоскости.

Преимущества:

- Восстановление геометрической точности поврежденных участков.

- Возможность создания монолитной поверхности без видимых стыков.

- Дополнительное укрепление конструкции в местах соединения деталей.

- Подготовка идеальной основы для последующей покраски.

Однако технология имеет ряд ограничений. Разные составы могут отличаться по цвету от основного материала, что требует последующей покраски. Процесс требует значительного времени на полное отверждение составов – от 4 часов для шпатлевки до 24 часов для эпоксидной смолы. При нарушении технологии возможно образование пузырей или отслоение заполняющего материала.

Для достижения оптимального результата следует:

- Тщательно подбирать состав в соответствии с типом пластика.

- Соблюдать рекомендуемые пропорции и время отверждения.

- Работать в хорошо проветриваемом помещении.

- Использовать средства индивидуальной защиты.

- Контролировать толщину наносимого слоя.

Правильное выполнение этих операций позволяет полностью устранить дефекты печати и подготовить модель к финишной отделке. Техника заполнения используется при создании мастер-моделей для литья и изготовлении выставочных образцов, где важна безупречность поверхности.

5. Финишная полировка 3D-моделей

Достижение зеркального блеска на поверхности напечатанных деталей требует особого подхода к финишной обработке. Полировка завершает цикл постобработки, превращая матовую поверхность в глянцевую, визуально скрывая слоистую структуру FDM-печати. Этот вариант подходит для демонстрационных моделей и изделий, где критичен эстетический вид.

Необходимые инструменты: полировальные пасты (например, Blue Rouge) или аналогичные составы для пластиков, микрофибровые салфетки с мелким ворсом, войлочные и хлопковые круги для дремеля или полировальной машинки, очиститель для пластиковых поверхностей, безворсовые перчатки.

Процесс начинается с тщательной подготовки основания. Поверхность должна быть предварительно отшлифована до зернистости 2000 grit – это устранит основные неровности и создаст идеальную основу для полировки. Важно удалить всю пыль после шлифовки с помощью обезжиривателя или изопропилового спирта. На подготовленную поверхность наносят небольшое количество полировальной пасты. Для ручной обработки состав распределяют микрофибровой салфеткой круговыми движениями с умеренным давлением. Оптимальная техника предполагает последовательные перекрывающиеся круги диаметром 5-7 см. В труднодоступных местах и на сложных рельефах удобно использовать ватные палочки или специальные полировальные насадки малого диаметра.

Контролируйте скорость вращения инструмента при механизированной полировке – для большинства пластиков оптимальным считается диапазон 3000-5000 об/мин. Перегрев поверхности свыше 60°C может привести к деформации, поэтому работайте короткими сессиями по 15-20 секунд с перерывами для охлаждения. По завершении обработки остатки пасты удалите чистой микрофиброй, а поверхность обрабатайте антистатиком.

Преимущества:

- Создание профессионального глянцевого покрытия без дополнительных материалов.

- Отсутствие химического воздействия на структуру пластика.

- Возможность локального восстановления блеска в процессе эксплуатации.

- Относительно низкая стоимость расходных материалов.

Учтите, что качественный результат возможен только после идеальной подготовки поверхности – любые дефекты шлифовки после полировки становятся более заметными. Обработанные таким способом детали плохо поддаются последующей покраске из-за сниженной адгезии. Процесс требует значительных временных затрат – ручная полировка средней модели может занимать от 2 до 4 часов.

Для достижения стабильного результата рекомендуется:

- Использовать последовательность паст разной абразивности.

- Контролировать температуру поверхности при механической обработке.

- Работать в чистом помещении без пыли.

- Применять подсветку под разными углами для контроля качества.

- Тестировать методику на пробных образцах перед обработкой основной модели.

Правильно выполненная полировка придает 3Д-моделям коммерческий вид, сравнимый с серийными изделиями. Особенно эффектно смотрится такая обработка на прозрачных и цветных пластиках, где проявляется глубина материала. Для важных проектов стоит рассмотреть комбинацию механической полировки с последующей обработкой защитными составами на основе воска или полимеров.

6. Грунтовка и покраска

Финишная отделка напечатанных моделей грунтовочными составами и красками – завершающий этап постобработки, который придает изделиям презентабельный внешний вид и обеспечивает дополнительную защиту поверхности. Качественное окрашивание позволяет скрыть следы слоев FDM-печати и добиться идеально ровного цветового покрытия. В первую очередь, его используют для демонстрационных образцов, архитектурных макетов и коллекционных моделей, где важна безупречная визуальная составляющая.

Необходимые инструменты и материалы: аэрозольная грунтовка, краски для моделей, малярная лента, обезжириватель, набор кистей разного размера, палитра, держатель для удобной работы с мелкими деталями.

Поверхность модели нужно тщательно подготовить: очистить от пыли и обезжирить изопропиловым спиртом, уделяя особое внимание труднодоступным местам. Первый слой грунтовки наносят с расстояния 20-25 см короткими движениями, создавая тонкое равномерное покрытие. После высыхания (обычно 30-40 минут) поверхность обрабатывают мелкозернистой наждачной бумагой (600-800 grit) для устранения возможных дефектов.

Второй слой грунта наносят более плотно, добиваясь полностью однородной матовой поверхности. На этом этапе особенно важно контролировать толщину покрытия – избыток грунтовки может скрыть мелкие детали модели. После финального высыхания (1-2 часа) приступают к окрашиванию, используя технику многослойного нанесения. Первый слой краски делают полупрозрачным, последующие – более плотными, с промежуточной сушкой 15-20 минут между слоями.

Для сложных многоцветных схем применяют метод маскирования. Участки, которые должны сохранить первоначальный цвет, аккуратно оклеивают малярной лентой, плотно прижимая ее края. После нанесения основного цвета и его полного высыхания маскирующий материал удаляют, получая четкие цветовые границы. Финишным этапом может стать нанесение защитного лака, который закрепляет результат и придает поверхности желаемую степень глянца.

Преимущества:

- Возможность точного воспроизведения цветовых схем любой сложности.

- Создание прочного защитного слоя, устойчивого к внешним воздействиям.

- Полное скрытие артефактов 3D-печати и следов постобработки.

- Долговечность покрытия при соблюдении технологии нанесения.

Однако профессиональное окрашивание имеет и ряд минусов. Каждый слой краски и грунтовки увеличивает геометрические размеры модели, что может быть критично для прецизионных деталей. Качественные материалы существенно увеличивают себестоимость изделия. Для достижения идеального результата требуются определенные навыки работы с аэрозолями и кистями.

Для получения стабильно высокого качества рекомендуется:

- Использовать грунтовку и краски одного производителя.

- Поддерживать стабильную температуру (18-23°C) и влажность (40-60%).

- Работать в хорошо проветриваемом помещении с использованием респиратора.

- Перед основными работами тестировать сочетаемость материалов на пробниках.

- Соблюдать рекомендованные производителем сроки межслойной сушки.

Качественное окрашивание превращает 3D-печатную заготовку в готовое изделие профессионального уровня. Очень эффектно смотрятся комбинированные техники с использованием металликов, перламутров и других спецэффектов. Для ответственных проектов выбирайте профессиональное оборудование, например, аэрограф с регулировкой давления, чтобы добиться идеально ровного покрытия даже на сложных рельефах.

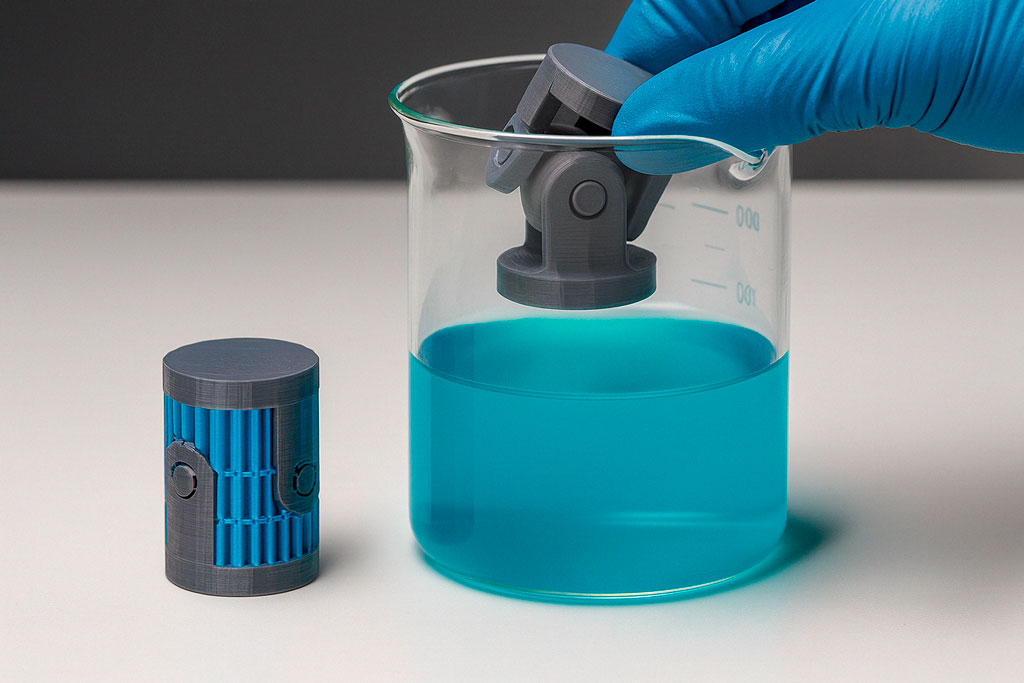

7. Технология обработки 3D-моделей методом погружения в растворитель

Обработка пластиковых моделей путем кратковременного погружения в растворитель представляет собой эффективный способ сглаживания поверхности, альтернативный традиционной паровой обработке. Технологию используют при работе с ABS-пластиками, где требуется быстрое устранение видимых слоев печати без трудоемкой механической обработки. В отличие от парового метода, погружение обеспечивает более контролируемое воздействие на поверхность модели, позволяя точно дозировать степень растворения внешнего слоя.

Необходимые инструменты и материалы: безопасный контейнер из стекла или металла, растворитель, крючок для подвешивания крючок из нержавеющей стали или алюминия, химически стойкие перчатки, защитные очки и огнетушитель на случай чрезвычайной ситуации.

Для безопасной работы потребуется специально оборудованное рабочее место с вытяжной вентиляцией. В качестве рабочего состава для ABS-пластиков используется очищенный ацетон, а для некоторых модификаций PLA можно применять тетрагидрофуран (THF).

Для начала поверхность модели очищают от пыли и возможных загрязнений с помощью изопропилового спирта, особое внимание уделяя труднодоступным полостям и внутренним каналам. Растворитель заливают в контейнер слоем, достаточным для полного погружения модели (обычно 5-7 см). Используйте только свежий состав – отработанный растворитель теряет свои свойства после 3-4 обработок. Модель крепится на крючок и плавно погружается в раствор на строго дозированное время – от 0,5 до 2 секунд в зависимости от желаемого эффекта. Избегайте резких движений, которые могут вызвать неравномерное воздействие на разные участки поверхности. После извлечения деталь сразу же подвешивается над контейнером для стекания излишков растворителя и первоначального испарения (2-3 минуты).

Первичная сушка происходит в подвешенном состоянии в течение 15-20 минут, после чего модель переносят в хорошо проветриваемое помещение на 4-6 часов, чтобы она окончательно высохла. При необходимости процедуру можно повторить, но не ранее чем через сутки после предыдущей обработки. Между повторными погружениями рекомендуется легкая механическая обработка мелкозернистой наждачной бумагой (1000-1200 grit) для удаления возможных наплывов.

Преимущества:

- Значительное сокращение времени обработки по сравнению с паровым методом.

- Сниженное образование паров благодаря кратковременному контакту.

- Возможность достижения равномерного глянцевого блеска.

- Меньший расход растворителя при серийной обработке.

Помните, что агрессивное воздействие растворителя может привести к неконтролируемому размягчению тонкостенных элементов. Сложность точного дозирования времени погружения увеличивает риск переработки поверхности. Метод требует строгого соблюдения мер безопасности из-за высокой летучести и воспламеняемости используемых составов.

Для минимизации рисков рекомендуется:

- Проводить предварительные испытания на тестовых образцах.

- Использовать таймер для точного контроля времени погружения.

- Работать в вытяжном шкафу или хорошо вентилируемом помещении.

- Поддерживать стабильную температуру растворителя (20-23°C).

- Иметь под рукой емкость с холодной водой для экстренного охлаждения детали.

Грамотно выполненная обработка погружением позволяет достичь качества поверхности, сопоставимого с литыми изделиями, при значительно меньших временных затратах по сравнению с механическими методами. Особенно эффективен этот способ при серийном производстве одинаковых деталей, где можно точно подобрать параметры обработки. Для ответственных изделий стоит рассмотреть комбинированный подход – первоначальное сглаживание погружением с последующей деликатной механической полировкой наиболее ответственных участков.

8. Нанесение эпоксидного покрытия на 3D-модели

Применение эпоксидных составов для финишной обработки напечатанных деталей позволяет создать прочное защитное покрытие, устойчивое к механическим воздействиям и внешним факторам. Этот метод применяют при изготовлении функциональных прототипов и мастер-моделей, где важна не только эстетика, но и долговечность изделия. Эпоксидная смола образует гладкую глянцевую поверхность, эффективно скрывающую характерные следы FDM-печати.

Необходимые инструменты и материалы: эпоксидная смола XTC-3D, аппликатор, пластиковый контейнер для смешивания с мерной шкалой и плотной крышкой, обезжириватель, весы с точностью до 0,1 г, одноразовые перчатки, респиратор.

Состав XTC-3D разработан специально для обработки 3D-моделей и отличается оптимальной вязкостью и временем полимеризации. В работе используют силиконовые аппликаторы разной ширины: узкие для труднодоступных мест, широкие для плоских поверхностей.

Перед обработкой поверхность модели очищают от пыли и обезжиривают изопропиловым спиртом, уделяя особое внимание углублениям и мелким деталям. Компоненты эпоксидной смолы смешивают в строгой пропорции, указанной производителем (обычно 1:1 по объему или 100:44 по весу). Тщательно перемешайте состав в течение 2-3 минут до полной однородности.

Смесь наносят тонким равномерным слоем с помощью аппликатора, двигаясь от центра к краям. Для сложных рельефов используют технику «мокрый по мокрому» – состав наносят сначала на вертикальные поверхности, затем на горизонтальные. В течение первых 15-20 минут (время зависит от температуры окружающей среды) можно корректировать покрытие, удаляя излишки и распределяя состав в проблемных зонах.

Полная полимеризация происходит в течение 4-6 часов, после чего покрытие приобретает окончательную твердость. Для достижения идеально гладкой поверхности можно провести легкую шлифовку мелкозернистой наждачной бумагой (800-1000 grit) с последующей полировкой мягкой тканью. Второй слой наносят только после полного высыхания первого (не ранее чем через 12 часов).

Преимущества:

- Формирование износостойкого защитного барьера толщиной 0,1-0,3 мм.

- Отличная адгезия к большинству видов печатных пластиков.

- Возможность последующей механической обработки шлифованием.

- Создание влагонепроницаемого слоя, защищающего модель.

Однако технология имеет определенные минусы. При неравномерном нанесении могут проявляться следы от аппликатора и видимые границы между обработанными участками. Избыточное количество состава способно скрыть мелкие детали и ухудшить четкость рельефа. Процесс требует аккуратного выполнения всех этапов – от замешивания до нанесения.

Для достижения оптимального результата рекомендуется:

- Поддерживать стабильную температуру в помещении (20-25°C).

- Использовать таймер для контроля времени смешивания.

- Работать при хорошем освещении для визуального контроля качества покрытия.

- Применить поворотный стенд для удобного доступа ко всем сторонам модели.

- Проводить пробное нанесение на тестовых образцах перед обработкой основной модели.

Качественное эпоксидное покрытие значительно увеличивает срок службы 3D-моделей и улучшает их эксплуатационные характеристики, что актуально для изделий, подвергающихся частому тактильному контакту или воздействию внешней среды.

Совет эксперта: комбинируйте эпоксидную защиту с предварительным шпатлеванием крупных дефектов и последующей полировкой готового покрытия.

9. Как происходит гальванирование

Гальванизация пластиковых моделей – это сложный электрохимический процесс, позволяющий создавать на поверхности деталей тонкий слой металла. Этот метод обработки придает изделиям эффектный металлический вид и существенно повышает их механическую прочность. Технологию активно используют при создании коллекционных моделей, ювелирных изделий и декоративных элементов, где требуется реалистичная металлическая поверхность.

Необходимые инструменты и материалы: раствор для электроформования, металлический анод, блок питания, измерительные приборы, токопроводящая краска на графитовой основе, химически стойкая емкость из стекла или пластика, держатели для деталей, средства индивидуальной защиты.

Для проведения гальванических работ требуется специально оборудованное рабочее место с вытяжной вентиляцией. Основные компоненты установки включают раствор для электроформования (чаще всего на основе сульфата меди или никеля), металлический анод из того же материала, что и покрытие, и регулируемый источник постоянного тока. Для контроля процесса необходимы амперметр, вольтметр и таймер.

Перед началом работ поверхность модели очищают от пыли и обезжиривают, затем наносят токопроводящую краску тонким равномерным слоем. Особое внимание уделяют труднодоступным местам и внутренним полостям: неравномерное покрытие приведет к дефектам металлизации. После высыхания краски (обычно 2-3 часа) к модели подсоединяют контактный провод, обеспечивающий надежное электрическое соединение.

Рабочий раствор готовят согласно инструкции производителя, соблюдая рекомендуемую концентрацию и температуру (обычно 18-25°C). Анод закрепляют в емкости так, чтобы он равномерно окружал обрабатываемую деталь. Модель погружают в раствор и подключают к отрицательному полюсу источника тока (катод), анод - к положительному. Плотность тока и время обработки подбирают экспериментально, начиная с минимальных значений.

В процессе гальванизации необходимо визуально контролировать качество покрытия. Появление шероховатостей или темных пятен свидетельствует о необходимости корректировки параметров. После завершения процесса промойте деталь в дистиллированной воде и высушите. Для повышения декоративных свойств можно провести дополнительную полировку металлического слоя или нанести защитное лаковое покрытие.

Преимущества:

- Создание реалистичной металлической поверхности с характерным блеском

- Увеличение механической прочности и износостойкости изделия

- Возможность точного контроля толщины металлического слоя

- Долговечность покрытия при правильной подготовке поверхности

Однако технология имеет некоторые особенности. Процесс требует специального оборудования и соблюдения строгих мер безопасности при работе с химическими растворами, а также наличия профессиональных навыков и опыта подобных работ. Стоимость материалов и оборудования делает метод экономически оправданным только для высококлассных изделий.

Для достижения стабильного результата рекомендуется:

- Проводить предварительные испытания на тестовых образцах

- Использовать качественные реактивы и дистиллированную воду

- Поддерживать стабильную температуру электролита

- Регулярно фильтровать рабочий раствор

- Обеспечивать надежную вентиляцию рабочего пространства

Гальваническое покрытие позволяет создавать уникальные изделия, практически неотличимые от металлических. Очень эффектно смотрятся комбинированные покрытия из разных металлов (медь+никель, никель+хром). Для важных проектов стоит рассмотреть профессиональные гальванические установки с автоматическим контролем параметров процесса, обеспечивающие максимальное качество покрытия.

10. Технология нанесения жидкого пластика на 3D-модели

Обработка напечатанных изделий жидким пластиком позволяет создать защитное покрытие с хорошими декоративными свойствами. Этот способ подходит для обработки крупногабаритных моделей и изделий со сложной геометрией, где применение других видов покрытий затруднено. Жидкий пластик образует эластичный слой, который не только защищает поверхность, но и придает ей приятную матовую или глянцевую текстуру в зависимости от выбранного состава.

Необходимые инструменты и материалы: жидкий пластик, кисти, обезжириватель, одноразовые перчатки, респиратор и емкости для разведения состава.

Для качественного нанесения покрытия потребуется подготовить рабочее место с хорошей вентиляцией. Основным материалом служит жидкий пластик на акриловой или полиуретановой основе, специально разработанный для обработки 3D-моделей. Для нанесения можно использовать мягкие синтетические кисти различной ширины или аэрограф с соплом 0,3-0,5 мм. Для крупных изделий стоит предусмотреть поворотный стенд, облегчающий доступ ко всем сторонам модели.

Сначала деталь очищают от пыли с помощью мягкой щетки и обезжиривают изопропиловым спиртом, уделяя особое внимание углублениям и мелким элементам. Жидкий пластик перед применением тщательно перемешайте в течение 2-3 минут до достижения полной однородности. Для аэрографа состав разбавляют специальным растворителем до консистенции молока (примерно 10-15% от объема).

Первый слой наносят тонкой равномерной пленкой, двигаясь от центра к краям. При работе кистью используют технику «мокрый по мокрому», избегая повторных проходов по одному месту. Выбирайте синтетическую кисть, чтобы не было следов от ворса. Аэрограф держат на расстоянии 15-20 см от поверхности, нанося состав круговыми движениями. После нанесения первого слоя дают покрытию подсохнуть до состояния «на отлип» примерно полчаса.

Второй слой наносят более плотно, заполняя возможные неровности. Для достижения идеального результата может потребоваться 3-4 тонких слоя с промежуточной сушкой. Полное высыхание покрытия происходит в течение 4-6 часов, после чего поверхность приобретает окончательные свойства. Для придания дополнительного блеска отполируйте готовое покрытие мягкой тканью.

Преимущества:

- Простота нанесения даже на сложные рельефные поверхности.

- Создание прочного защитного слоя, устойчивого к царапинам.

- Доступность материалов и отсутствие необходимости в сложном оборудовании.

- Возможность выбора степени глянца от матового до высокоглянцевого.

Что касается ограничений, то нужно знать, что избыточное количество материала может скрыть мелкие детали и ухудшить четкость рельефа. Процесс требует хорошей вентиляции из-за выделения летучих соединений при высыхании. По прочности покрытие уступает эпоксидным составам, а значит, не подходит для изделий, подвергающихся интенсивным механическим нагрузкам.

Для достижения оптимального результата рекомендуется:

- Работать при температуре 18-25°C и влажности не более 60%.

- Поддерживать постоянную толщину слоя по всей поверхности.

- Проводить пробное нанесение на тестовых образцах.

- Обеспечивать равномерную сушку без сквозняков и перепадов температуры.

Жидкопластиковое покрытие идеально подходит для моделей, не подвергающихся экстремальным нагрузкам, но требующих аккуратного внешнего вида. Это способ часто используют при обработке архитектурных макетов, дизайн-прототипов и декоративных изделий. Для повышения износостойкости можно комбинировать жидкий пластик с предварительным грунтованием, что особенно актуально для часто используемых моделей.

Компания 3Дкрафтер предлагает услугу 3D-моделирование для бизнеса и частных клиентов. Храним 3D-модели в течение 2-х лет на нашем сервере. Работаем с клиентами по всей России.

Сравнительная таблица методов постобработки (оценка в баллах по 5-бальной шкале)

| Метод обработки | Качество поверхности | Точность | Скорость | Подходящие материалы |

|---|---|---|---|---|

| Удаление поддержек | 1 | 2 | 4 | Все FDM-пластики |

| Растворимая подложка | 3 | 2 | 4 | Все FDM-пластики |

| Шлифование | 4 | 3 | 2 | Все FDM-пластики |

| Холодная сварка | 2 | 2 | 5 | ABS (для PLA - клей) |

| Заполнение зазоров | 2 | 3 | 3 | Все FDM-пластики |

| Полировка | 5 | 3 | 2 | Все FDM-пластики |

| Грунтовка и покраска | 5 | 3 | 1 | Все FDM-пластики |

| Пары растворителя | 4 | 2 | 3 | ABS (иногда PLA) |

| Погружение в растворитель | 4 | 1 | 4 | ABS (иногда PLA) |

| Эпоксидное покрытие | 4 | 1 | 4 | Все термопласты FDM |

| Гальванирование | 4 | 3 | 4 | Все термопласты FDM |

Выбор метода зависит от требуемого качества, типа пластика и доступных инструментов. Для лучшего результата комбинируйте несколько способов.