Содержание

- Основы технологии послойного наплавления: ключевые особенности FDM/FFF печати

- 12 фундаментальных ошибок проектирования для FDM-печати и их профессиональное решение

- 2.1 Игнорирование технологических ограничений FDM-печати

- 2.2 Пренебрежение особенностями печатных материалов

- 2.3 Ошибки в ориентации модели относительно направления слоев

- 2.4 Неподходящая толщина стенок и конструктивных элементов

- 2.5 Конструктивные элементы с острыми углами без скруглений

- 2.6 Избыточное количество нависающих элементов в конструкции

- 2.7 Неэффективное проектирование и размещение поддержек

- 2.8 Игнорирование влияния гравитации на процесс печати

- 2.9 Не учитывать габариты рабочей области принтера

- 2.10 Пренебрежение возможностями постобработки

- 2.11 Печать мелких деталей по отдельности

- 2.12 Неправильные зазоры в сопрягаемых элементах

- Практические методы дополнительной обработки

- Заключение

- Вопросы и ответы

Наша статья поможет как проектировщикам 3D-моделей, так и тем, кто только печатает готовые файлы. Вы научитесь выявлять проблемы до печати, оптимизировать модели и улучшать качество готовых изделий.

Основы технологии послойного наплавления: ключевые особенности FDM/FFF печати

Прежде чем приступать к созданию 3D-моделей для печати методом послойного наплавления, важно понимать фундаментальные принципы этой технологии. Среди других аддитивных технологий Fused Deposition Modeling (FDM), также известная как Fused Filament Fabrication (FFF), отличается уникальным сочетанием доступности и практичности. В отличие от фотополимерных (SLA/DLP) или порошковых (SLS) методов, FDM работает с готовыми термопластичными нитями, что значительно упрощает процесс и снижает стоимость владения.

Преимущества FDM/FFF технологии

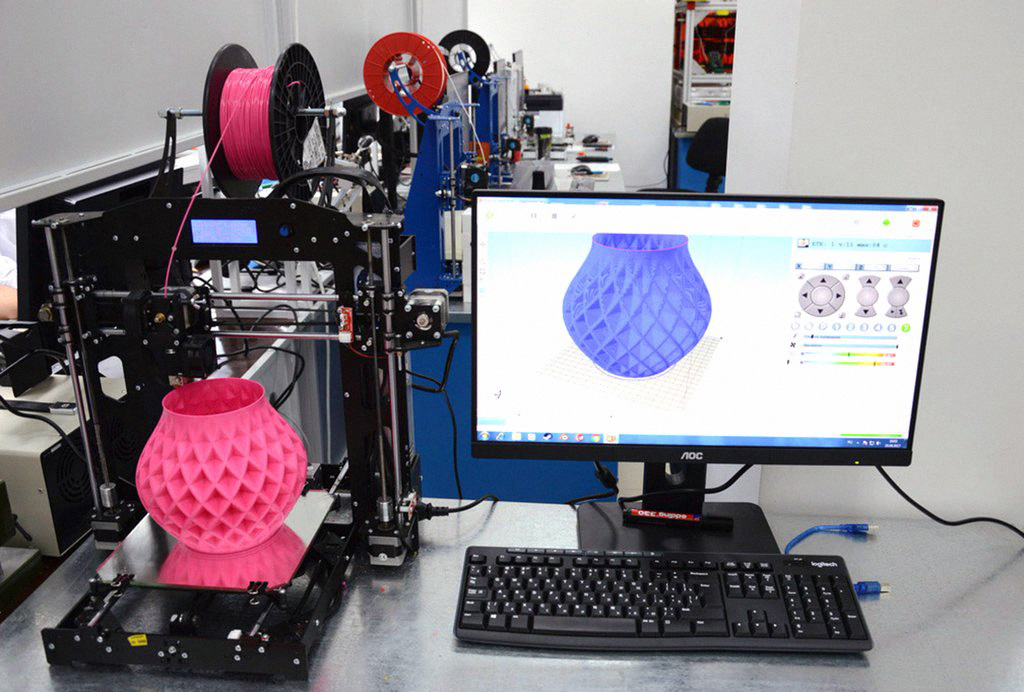

Главное конкурентное преимущество FDM/FFF печати заключается в ее универсальности и экономической эффективности. В отличие от специализированных промышленных установок, настольные FDM-принтеры позволяют создавать функциональные прототипы и конечные изделия с достойными механическими характеристиками. Технология демонстрирует особую эффективность при производстве крупногабаритных деталей – там, где фотополимерные аналоги требуют значительных затрат на материал и постобработку.

Скорость перехода от цифровой модели к физическому прототипу – еще одно ключевое достоинство. FDM-системы обеспечивают полный цикл изготовления детали средних размеров за 4-8 часов, что делает их идеальными для задач быстрого прототипирования. При этом стоимость расходных материалов остается на доступном уровне, особенно при использовании распространенных термопластов типа PLA или PETG.

Технические ограничения и особенности

FDM/FFF печать имеет ряд принципиальных ограничений, которые необходимо учитывать при проектировании. Разрешающая способность напрямую зависит от диаметра экструзионного сопла (0.2-0.6 мм), что определяет минимальный размер воспроизводимых деталей. Для сравнения, промышленные SLA-принтеры обеспечивают точность до 25 микрон, что делает их предпочтительными для микрообъектов.

Характерная слоистая структура является отличительной особенностью FDM-печати. Высота слоя (от 50 до 300 микрон) создает узнаваемый рельеф поверхности, особенно заметный на криволинейных участках. Разница в прочности вдоль и поперек слоев может достигать 200-300%. Все это требует особого подхода к ориентации модели на платформе и распределению рабочих нагрузок.

12 фундаментальных ошибок проектирования для FDM-печати и их профессиональное решение

Проектирование моделей для FDM-печати требует глубокого понимания технологических возможностей и ограничений метода послойного наплавления. FDM обладает уникальным набором характеристик, которые необходимо учитывать на этапе создания цифровой модели. Многие конструкторы, особенно те, кто пришел из других областей 3D-моделирования, часто допускают типичные ошибки, значительно ухудшающие качество конечного изделия.

1. Игнорирование технологических ограничений FDM-печати

Первый и самый распространенный просчет – непонимание принципиальных отличий FDM от других методов аддитивного производства. Попытка перенести в FDM модели, созданные для литья или фотополимерной печати, почти всегда приводит к разочарованию. Классический пример: проектирование миниатюрных ювелирных изделий с тонкими элементами менее 0.4 мм или сложной поверхностной текстурой. В таких случаях даже профессиональные FDM-принтеры не могут обеспечить достаточную детализацию, и лучше сразу рассматривать альтернативные технологии типа SLA или DLP.

Основное преимущество FDM заключается в создании функциональных деталей средних и крупных размеров, где важны механические свойства, а не микроскопическая точность. При проектировании необходимо учитывать минимальную толщину стенок (обычно 0.8-1.2 мм для сопла 0.4 мм), допустимые углы наклона и возможности вашего оборудования.

2. Пренебрежение особенностями печатных материалов

Каждый тип филамента обладает набором характеристик, которые влияют на процесс проектирования. ABS-пластик, несмотря на свою прочность и термостойкость, подвержен значительной усадке (1-2%), что делает его использование проблематичным для крупных деталей с жесткими допусками. PETG, обладая меньшей усадкой и лучшей адгезией между слоями, требует увеличенных зазоров в сопрягаемых элементах из-за своей вязкости и склонности к образованию «бород». Самый простой в печати PLA ограничен низкой термостойкостью и постепенной деградацией механических свойств со временем.

Всегда начинайте с анализа условий эксплуатации будущей детали, затем выбирайте подходящий материал и только после этого приступайте к моделированию, заранее закладывая необходимые технологические допуски. Температура печати PLA (190–220°C) и PETG (220–250°C) влияет на адгезию слоев.

Гигроскопичные материалы, такие как нейлон или PVA, требуют специальных условий хранения и предварительной сушки перед печатью.

3. Ошибки в ориентации модели относительно направления слоев

Анизотропия механических свойств – одна из основных характеристик FDM-печати, которую нельзя игнорировать при проектировании нагруженных деталей. Разница в прочности вдоль и поперек слоев может достигать 200-300%, что критично для ответственных конструкций. Вертикально напечатанный кронштейн сломается под нагрузкой значительно быстрее, чем тот же кронштейн, напечатанный лежа.

При проектировании необходимо тщательно анализировать предполагаемые нагрузки и соответствующим образом ориентировать модель на платформе. Часто приходится жертвовать эстетикой ради функциональности, например, печатать деталь под углом 30-45 градусов, чтобы правильно распределить нагрузки. Для особо ответственных узлов добавляйте дополнительные ребра жесткости или изменяйте геометрию, чтобы минимизировать слабые направления. Это актуально для ABS и других инженерных пластиков, где анизотропия выражена наиболее сильно.

4. Неподходящая толщина стенок и конструктивных элементов

Правильный выбор толщины стенок – один из важных факторов успешной печати. Идеальная толщина должна быть кратной диаметру экструзии (обычно 0.4 мм), что обеспечивает равномерное заполнение без пустот или избыточного перекрытия. Для большинства принтеров оптимальны значения 0.8 мм (2 линии), 1.2 мм (3 линии) или 1.6 мм (4 линии). Стенки толщиной 1.0 мм будут печататься с промежуточным заполнением, что снижает прочность и увеличивает время печати. Особое внимание уделите соединениям типа «шип-паз» – здесь отклонение даже на 0.1 мм может сделать соединение непригодным.

На практике лучшим решением является создание тестовых образцов с разной толщиной для конкретного принтера и материала. Для несущих элементов рекомендуется использовать толщину не менее 1.2-1.6 мм с плавными переходами в местах изменения сечения. Тонкостенные конструкции (менее 0.8 мм) требуют особого подхода – увеличения количества периметров или добавления внутреннего заполнения.

5. Конструктивные элементы с острыми углами без скруглений

Резкие углы создают множество проблем в FDM-печати: вызывают вибрации при резкой смене направления экструдера, становятся концентраторами напряжения и ухудшают адгезию между слоями. Минимальное рекомендуемое скругление составляет 0.5 мм по радиусу, но для ответственных деталей, работающих под нагрузкой, лучше увеличить этот параметр до 1-2 мм. Практические испытания показывают, что детали со скругленными углами выдерживают на 15-25% большую нагрузку по сравнению с аналогичными моделями с острыми углами. Внутренние углы также требуют внимания – даже минимальное скругление 0.2-0.3 мм значительно улучшает растекание пластика и снижает риск расслоения.

В случаях, когда дизайн требует острых углов, можно использовать компромиссное решение: создавать фаски вместо скруглений или добавлять технологические пазы, снижающие концентрацию напряжения. Особенно критичны скругления для ABS и других ударопрочных пластиков, где хрупкость материала усугубляет проблему концентраторов напряжения.

6. Избыточное количество нависающих элементов в конструкции

Знаменитое «правило 45 градусов» в FDM-печати существует не просто так: поверхности с меньшим углом наклона требуют поддержек, что увеличивает время печати, расход материала и ухудшает качество нижних поверхностей. Надо стремиться минимизировать нависающие элементы, изменяя ориентацию модели или перерабатывая геометрию. Например, купол лучше печатать основанием вниз, а сложные рельефные поверхности можно разбить на несколько частей, которые затем собираются. Если нависающие элементы неизбежны, стоит рассмотреть использование растворимых материалов поддержки (PVA, HIPS) или проектировать временные конструктивные элементы, которые можно удалить после печати.

Современные слайсеры предлагают различные алгоритмы генерации поддержек, но ручная оптимизация часто дает лучшие результаты. Каждый миллиметр модели, не требующий поддержек, не только экономит время и материал, но и существенно улучшает качество поверхности.

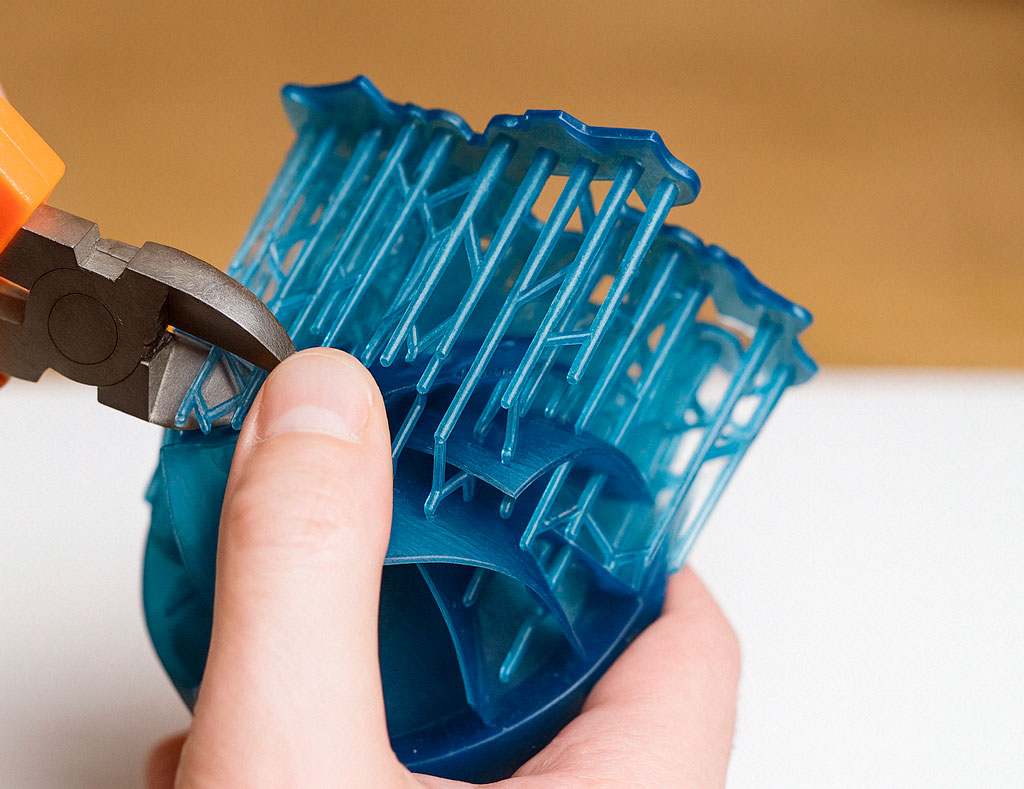

7. Неэффективное проектирование и размещение поддержек

Длинные изогнутые поддержки – частая причина неудач при печати сложных моделей. Они склонны к деформациям, создают вибрации и часто оставляют дефекты на контактных поверхностях. Профессиональный подход предполагает минимизацию длины поддержек, их максимальное упрощение и увеличение плотности в критических точках. Для органических форм и сложных геометрий лучше использовать «деревянные» поддержки (tree supports), которые более эффективны и экономичны. Обратите внимание на параметры контакта поддержек с моделью: расстояние Z должно составлять 0.1-0.2 мм для PLA и 0.2-0.3 мм для PETG, плотность контактной поверхности – 70-80%, а шаблон лучше выбирать концентрический или прямой. В сложных случаях редактируйте вручную автоматически сгенерированные поддержки, добавляя их в проблемных местах и удаляя там, где они избыточны.

Правильно спроектированные поддержки могут сократить время печати на 20-30% и значительно улучшить качество поверхности.

8. Игнорирование влияния гравитации на процесс печати

3D-печать – это постоянная борьба с гравитацией, и это необходимо учитывать это на этапе моделирования. Горизонтальные мосты длиной более 5 мм неизбежно провисают, а вертикальные поверхности страдают от «эффекта ступенек». Здесь важна правильная ориентация модели, при которой большинство мостов не будет превышать критическую длину (обычно 15-20 мм для хорошо настроенного принтера). Для больших горизонтальных поверхностей можно уменьшать скорость печати, увеличивать охлаждение и использовать специальные «мостовые» режимы в слайсере.

Вертикальные цилиндры печатайте стоя, а для высоких тонкостенных конструкций может потребоваться печать под углом 30-45 градусов или добавление временных поддерживающих элементов. Иногда небольшой поворот модели на 5-10 градусов дает кардинальное улучшение качества без существенного изменения геометрии. Идеальная ориентация для печати FDM может отличаться от эксплуатационного положения детали, и это следует учитывать при проектировании.

9. Не учитывать габариты рабочей области принтера

Многие конструкторы забывают проверить, помещается ли их модель на платформу 3D-принтера. Учитывайте не только длину и ширину, но и высоту, а также положение головки и возможные конструктивные элементы принтера (зажимы, датчики и т.д.). Перед печатью всегда стоит проверить размеры в слайсере, оставляя запас 5-10 мм по краям платформы. Крупные детали придется разбить на части с последующей сборкой. В этом случае важно заранее проектировать надежные соединения – шипы и пазы, фланцы, технологические отверстия для выравнивания. Соотношение высоты к основанию не должно превышать 3:1 без дополнительного крепления. Для очень высоких деталей рекомендуется уменьшать скорость печати по мере роста высоты и использовать временные подпорки.

Даже если модель формально вписывается в рабочую область, это не гарантирует успешную печать – необходимо учитывать вибрации, охлаждение и другие динамические факторы.

10. Пренебрежение возможностями постобработки

Некоторые пользователи забывают, что напечатанная деталь часто требует дополнительной обработки. Механические методы (шлифовка, полировка) позволяют скрыть слоистость и улучшить посадку деталей. Химические – (пары ацетона для ABS) дают глянцевую поверхность, а термические методы помогают сгладить микронеровности. Для PLA подойдет последовательная шлифовка с уменьшением зернистости от 120 до 800, тогда как ABS отлично реагирует на воздействие парами ацетона в течение 10-30 минут. PETG плохо поддается всем видам постобработки, поэтому для него лучше сразу печатать с максимальным качеством.

Грамотная финишная обработка поможет значительно улучшить как эстетические, так и функциональные характеристики детали. Например, печать с большей высотой слоя (0.2-0.3 мм) с последующей шлифовкой часто дает лучший результат за меньшее время, чем печать с минимальным слоем 0.1 мм без обработки.

11. Печать мелких деталей по отдельности

Основная проблема мелких деталей – они не успевают остывать между слоями, что приводит к деформациям и потере точности. Справиться с этим поможет одновременная печать нескольких копий с достаточным расстоянием (минимум 10 мм) для обеспечения охлаждения. Для очень мелких элементов (менее 1 см) мы советуем уменьшать температуру на 5-10°C, увеличивать обдув и добавлять массивные «подложки», улучшающие адгезию к столу. Первые слои таких деталей стоит печатать на пониженной скорости (не более 20 мм/с) и при повышенной температуре стола (+5°C к обычной).

Если мелкие детали должны точно сопрягаться между собой, печатайте их вместе в собранном положении с технологическими перемычками или используйте растворимые разделители. В некоторых случаях рациональнее спроектировать деталь как монолитную, чем собирать из множества мелких частей.

12. Неправильные зазоры в сопрягаемых элементах

Проектирование разъемных соединений для FDM-печати требует особого внимания к зазорам. Оптимальные значения зависят от материала:

- 0.15-0.25 мм для PLA;

- 0.2-0.3 мм для ABS;

- 0.3-0.5 мм для PETG.

Важно учитывать, что вертикальные зазоры должны быть больше горизонтальных из-за слоистой структуры, а для вращающихся деталей требуется дополнительный зазор 0.1-0.2 мм. В нагреваемых узлах необходимо предусматривать термический зазор, учитывающий коэффициент расширения материала.

Делайте тестовые калибровочные модели с градацией зазоров 0.05 мм для точного определения оптимального значения. Для важных соединений рекомендуется проектировать компенсационные элементы (пружинные зажимы, регулировочные винты), позволяющие точно настроить посадку после печати. Всегда проверяйте зазоры на тестовых образцах перед печатью финальной версии детали.

Практические методы дополнительной обработки

Большинство деталей требуют постобработки для улучшения их эксплуатационных и эстетических характеристик. Каждый тип пластика имеет свои особенности, которые необходимо учитывать при выборе подходящего метода. Правильная финишная обработка поможет значительно улучшить качество поверхности, точность размеров и общий вид изделия.

Механическая обработка поверхностей

Шлифовка остается наиболее универсальным методом обработки напечатанных деталей. Для PLA и PETG можно начинать с наждачной бумаги зернистостью 120-180, постепенно переходя к более мелким абразивам (400-600). Работайте без чрезмерного давления, чтобы не перегреть пластик и не вызвать его деформацию. При шлифовке движения должны быть перпендикулярны направлению слоев печати, что позволяет эффективно сглаживать ступенчатость. Для финишной полировки можно использовать войлочные круги с пастой ГОИ или специальные полировочные составы для пластиков.

Химическое сглаживание поверхностей

ABS-пластик отлично реагирует на обработку парами ацетона, что позволяет достичь практически глянцевого блеска поверхности. Процесс требует осторожности: деталь помещается в герметичную камеру с небольшим количеством ацетона на 10-30 минут (в зависимости от размера). Контролируйте процесс, так как чрезмерная экспозиция может привести к потере деталей геометрии. Для PLA и PETG этот вариант не подходит из-за их химической стойкости, но можно использовать специальные эпоксидные покрытия, которые заполняют неровности и создают гладкую поверхность.

Точная доводка отверстий и посадочных мест

Отверстия в напечатанных деталях часто требуют дополнительной калибровки. Для точной подгонки диаметров используйте сверла соответствующего размера, работая на низких оборотах (не более 1000 об/мин) с периодическим охлаждением. Особенно это важно для ответственных соединений и подшипниковых узлов. При обработке отверстий учитывайте анизотропию материала: в вертикальном направлении снятие материала происходит иначе, чем в горизонтальном. Для сложных профилей можно использовать наборы надфилей и шаберов, позволяющие добиться высокой точности формы.

Дополнительные методы улучшения качества

Покраска напечатанных деталей требует специальной подготовки поверхности. Используйте грунтовки для пластиков, которые заполняют микронеровности и улучшают адгезию краски. Для достижения профессионального результата можно применять методы воздушной сушки (сушка феном) между слоями краски. Для функциональных деталей, работающих в условиях трения, рассмотрите возможность пропитки специальными составами, увеличивающими износостойкость поверхности.

Заключение

Выбор методов постобработки должен учитывать не только желаемый внешний вид, но и функциональное назначение детали. Чрезмерная обработка может ухудшить механические характеристики, в то время как недостаточная – не позволит достичь требуемого качества. Обязательно проверяйте влияние постобработки на тестовых образцах перед работой с финальным изделием. Оптимизация моделей для FDM-печати требует понимания технологии, но значительно улучшает результат. Начните с самых критичных ошибок (ориентация слоев, поддержки), затем осваивайте тонкости.

Компания 3Дкрафтер предлагает услугу 3D-моделирование для бизнеса и частных клиентов. Работаем с клиентами по всей России. Оплаченные 3D-модели передаем заказчику в форматах *.stp или .*stl.

Вопросы и ответы

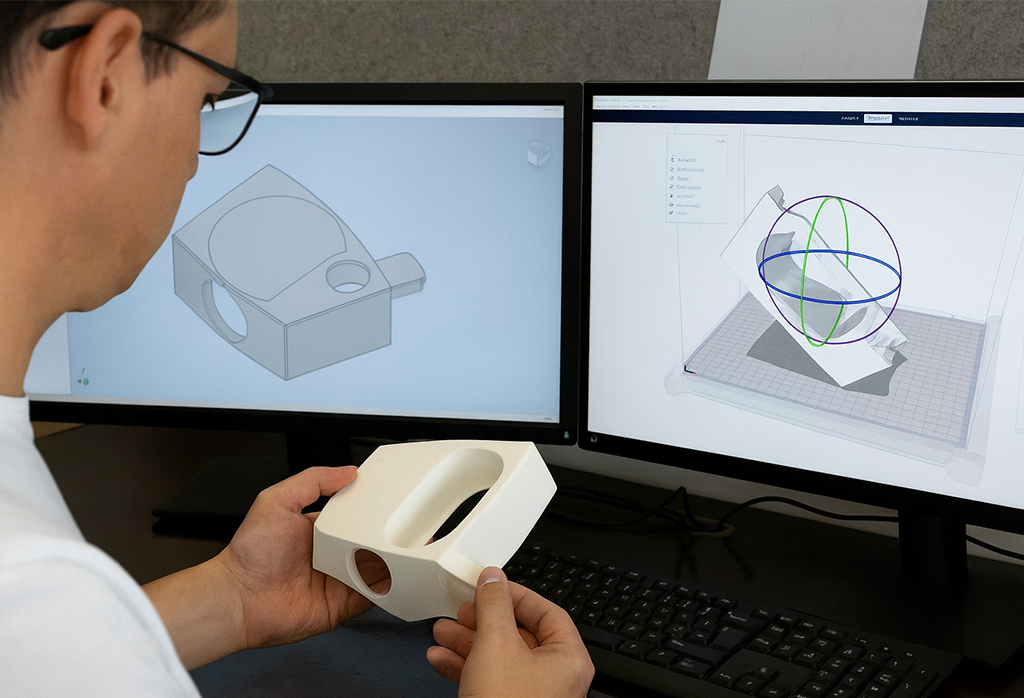

1. Какой редактор лучше для 3D-моделирования?

Выбор оптимального редактора зависит от типа задач и уровня пользователя. Для технического моделирования инженерных деталей лучшими решениями считаются Fusion 360 и SolidWorks – они предлагают точные инструменты параметрического проектирования и анализа напряжений, хотя требуют определенного обучения. Художникам и дизайнерам больше подойдут Blender или ZBrush, специализирующиеся на органических формах и цифровом скульптинге. Начинающим стоит обратить внимание на Tinkercad – этот веб-редактор обладает интуитивным интерфейсом и достаточным функционалом для старта. Для FDM-печати критична проверка моделей на «водонепроницаемость» и правильную ориентацию нормалей, независимо от выбранного софта.

2. Можно ли печатать деталь другими материалами?

Печать детали материалом, отличным от предусмотренного при проектировании, возможна, но требует учета ключевых различий в свойствах материалов. PLA, будучи самым простым в печати, обладает ограниченной термостойкостью и прочностью, в то время как PETG имеет лучшие механические характеристики, но требует более высоких температур экструзии. ABS, хотя и выдерживает нагрев до 100°C, отличается выраженной усадкой и сложностью печати. При переходе на другой материал необходимо учитывать изменение геометрических параметров (усадку до 2% для ABS), требования к оборудованию (закрытая камера для ABS) и возможности постобработки (PLA хорошо шлифуется, а ABS поддается обработке ацетоном). Всегда проводите тестовую печать при смене материала.

3. Как проверить модель на ошибки?

Комплексная проверка 3D-модели перед печатью включает несколько этапов. Начинать следует с автоматизированного анализа в специализированных программах типа Netfabb или встроенных инструментах современных слайсеров (Cura, PrusaSlicer), которые выявляют около 80% критичных проблем. Проверьте толщину стенок (рекомендуется минимум двойная ширина экструзии), ориентацию нормалей (все должны быть направлены наружу) и целостность поверхности (отсутствие дырок в меше). Для ответственных деталей обязательна визуальная проверка в режиме предварительного просмотра слоев в слайсере, что позволяет выявить потенциальные проблемы с поддержками и выступающими элементами. Качественная проверка модели на этапе подготовки может сэкономить часы печати и десятки граммов материала.